Autor: Grzegorz Grzybowski

Inżynier procesu tabletkowania | Emerson

Specjalizacja: Pharma 4.0, Digitalizacja, Innowacje

Doświadczenie zdobyte w Natoli, Prodieco, Adamus HT

Współtwórca TechPointCloud – narzędzia cyfrowego do oceny oprzyrządowania tabletkarek.

Wstęp

Tabletka – dziś najbardziej powszechna postać leku – ma za sobą ponad 180 lat rozwoju technologicznego. Za początek jej historii uznaje się rok 1843, kiedy William Brockedon po raz pierwszy sprasował proszek w spójną jednostkę dawkowania. Od tego momentu rozpoczął się proces udoskonalania zarówno samej formy, jak i technik jej wytwarzania. Przełomem było zastosowanie maszyn rotacyjnych, a w ślad za nimi – rozwój narzędzi: stempli i matryc, które umożliwiły kontrolowaną, masową produkcję.

W 2024 roku wyprodukowano ponad 5 bilionów tabletek, z czego większość w Indiach i Chinach. W Polsce – ponad 3,7 miliarda. Popularność tej formy wynika z jej stabilności, łatwości podania, niskiego kosztu produkcji i możliwości precyzyjnego dawkowania. Wymaga to jednak niezwykle dokładnej kontroli jakości – nie tylko substancji czynnych i pomocniczych, lecz także narzędzi wchodzących w bezpośredni kontakt z produktem.

Stemple i matryce są podstawowymi elementami każdej tabletkarki. Ich zadaniem jest nie tylko formowanie leku lub suplementu diety, ale również zapewnienie odpowiedniej masy, kształtu, gładkości powierzchni oraz integralności otoczki. Zmęczenie materiałowe, mikrouszkodzenia, zarysowania czy deformacje mogą skutkować poważnymi defektami tabletek, takimi jak wieczkowanie, podklejanie czy klejenie.

Z tego względu właściwa kontrola narzędzi staje się nieodzowna. Tradycyjne podejście skupia się na pomiarach – długości, średnicy, głębokości czaszy – wykonywanych ręcznie lub za pomocą zautomatyzowanych systemów. Jednak w praktyce, to właśnie systematyczna ocena organoleptyczna, czyli oględziny, dotyk, wyczuwalne chropowatości, rysy czy nienaturalne odblaski powierzchni, pozwala najwcześniej wykryć nieprawidłowości.

Kontrola organoleptyczna stempli i matryc ujawnia nie tylko ich zużycie, ale bywa też pierwszym sygnałem problemów formulacyjnych: np. niedostatecznej smarowności, nadmiernego pylenia, niejednorodności granulatu. Może także ujawnić wady tabletkarki – zużycie rotora, uszczelnień, krzywek czy błędy montażowe lub niewłaściwego procesu mycia.

Zgromadzone doświadczenie wielu zakładów pokazuje, że poleganie wyłącznie na danych liczbowych z pomiarów bywa niewystarczające. Narzędzie, które „mieści się w tolerancji”, może generować niepożądane zjawiska podczas procesu. Dlatego coraz więcej organizacji wdraża ustrukturyzowane podejście do oceny wizualnej, traktując ją jako główny element systemu zarządzania oprzyrządowaniem.

W niniejszym artykule pokaże, dlaczego właściwie przeprowadzana inspekcja organoleptyczna, wsparta analizą danych z procesu, wiedzą o formulacji i systemem zarządzania narzędziami, staje się realnym narzędziem optymalizacji, pozwalającym zwiększyć żywotność stempli i matryc, ograniczyć przestoje i odrzuty oraz podnieść ogólną efektywność procesu tabletkowania.

Znaczenie inspekcji narzędzi w praktyce GMP

W produkcji zgodnej z GMP i nie tylko stan stempli i matryc bezpośrednio wpływa na jakość tabletek. Nawet drobne uszkodzenia mogą prowadzić do defektów produktu i strat serii.

Ocena organoleptyczna – czyli oględziny wizualne i dotykowe – pozwala szybko wykryć zużycie, uszkodzenia czy nierówności powierzchni. Często okazuje się skuteczniejsza niż pomiary geometryczne, które bywają wykonywane jedynie formalnie i rzadko są dalej analizowane. Przykładowo, pomiar długości stempla może nie ujawnić uszkodzeń graweru czy mikropęknięć na krawędziach, które widać już na pierwszy rzut oka. Tymczasem to organoleptyka dostarcza praktycznych informacji, umożliwiając szybszą i trafniejszą reakcję.

Włączenie oceny organoleptycznej do standardowych procedur jakościowych stanowi fundament nowoczesnego systemu zarządzania narzędziami prasującymi. Oględziny wizualne i dotyk sprawiają, że operatorzy mogą szybko wychwycić nawet subtelne zmiany powierzchni stempli lub matryc — np. drobne rysy, nierówności łysinki, mikropęknięcia. W odróżnieniu od pomiarów geometrycznych, które bywają wykonywane sporadycznie i traktowane jako formalność, ocena organoleptyczna dostarcza bezpośrednich wskazówek do działania. Rekomendowane jest dokumentowanie wyników inspekcji w ramach audytowalnych procedur — co zwiększa zgodność z GMP oraz wspiera podejmowanie decyzji dotyczących regeneracji, wymiany lub rotacji narzędzi. Taka inspekcja powinna być traktowana jako pierwszy etap systemu zarządzania cyklem życia narzędzia, zwiastując moment wprowadzenia punktów decyzyjnych i śledzenia trendu zużycia. W efekcie przyczynia się do lepszego planowania działań prewencyjnych, redukcji przestojów i znaczących oszczędności materiałowych w procesie tabletkowania.

Z życia produkcji – najczęściej występujące uszkodzenia i ich przyczyny

Uszkodzenia stempli i matryc to dobrze znane zjawisko w środowisku produkcji tabletek, mające bezpośredni wpływ na jakość wyrobu i stabilność procesu. Najczęściej są efektem błędów montażowych, niewłaściwego przechowywania, pobieżnej konserwacji lub braku pełnej inspekcji po zakończonej serii. Szczególnie narażonym etapem jest czyszczenie narzędzi. Nawet drobne uszkodzenia stempli lub matryc mogą prowadzić do wad tabletek, zakłóceń procesu czy nieplanowanych przestojów. Regularna kontrola techniczna, oparta na doświadczeniu operatorów, powinna być stałym elementem nadzoru nad oprzyrządowaniem tabletkarki. Utrzymywanie podejścia opartego na optymalizacji procesów i przesuwaniu zasobów z formalnych, mało użytecznych pomiarów na rzecz systematycznej oceny organoleptycznej, przekłada się na realne korzyści biznesowe – zarówno jakościowe, jak i operacyjne.

Poniżej zamieszczono przykładowe zdjęcia uszkodzeń stempli i matryc wraz z krótkim opisem. To jedynie kilka ilustracyjnych przypadków – każda firma farmaceutyczna powinna dokumentować własne doświadczenia, najlepiej w formie uporządkowanego repozytorium zdjęć i notatek technicznych, i traktować je jako podstawę budowania wewnętrznego know-how w obszarze zarządzania narzędziami.

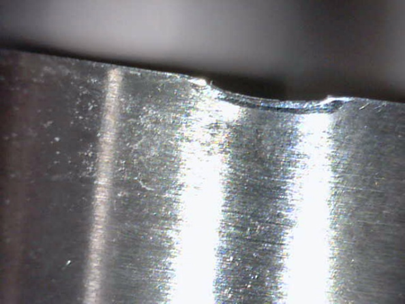

Zdjęcie nr. 1. Uszkodzenie krawędzi roboczej stempla

Na zdjęciu przedstawiono uszkodzenie krawędzi roboczej stempla, najprawdopodobniej powstałe w wyniku nieprawidłowego montażu lub demontażu narzędzia w rotorze tabletkarki. Uszkodzenie mogło zostać spowodowane brakiem zastosowania ustawiaka lub użyciem niezalecanych narzędzi pomocniczych. Należy również uwzględnić możliwość powstania defektu na etapie transportu, czyszczenia lub przechowywania – w szczególności w wyniku uderzenia o twardą powierzchnię, kontaktu z metalowymi elementami lub niewłaściwego ułożenia w kasecie narzędziowej.

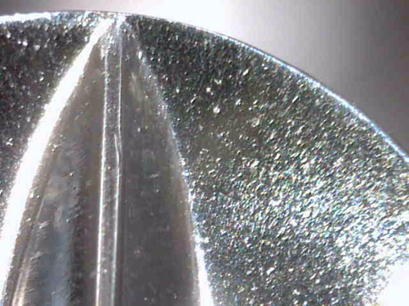

Zdjęcie nr. 2. Zacieranie dolnego stempla w matrycy spowodowane niską temperaturą topnienia substancji czynnej

Na zdjęciu przedstawiono typowe ślady zacierania powstałe wewnątrz matrycy. Uszkodzenie jest wynikiem uplastycznienia substancji czynnej o niskiej temperaturze topnienia, prowadzącego do adhezji materiału do bocznych ścian tipa oraz wewnętrznej powierzchni roboczej matrycy. Widoczne są charakterystyczne ślady tarcia oraz miejscowe osady produktu, wskazujące na utrudnione odprowadzanie materiału podczas procesu kompresji. Tego typu zjawisko może prowadzić do wzrostu sił prasowania, niestabilności masy tabletki oraz przyspieszonego zużycia narzędzi

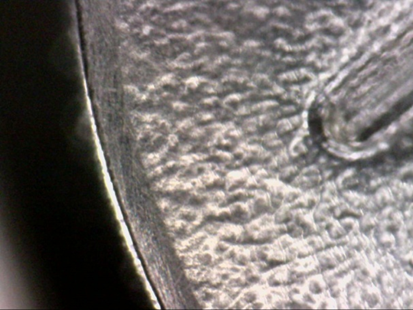

Zdjęcie nr. 3. Uszkodzenie głowy stempla w wyniku błędów eksploatacyjnych układu kompresji

Na zdjęciu widoczne są skutki eksploatacyjne wynikające z niewłaściwego przygotowania koła kompresji do pracy oraz nieadekwatnych interwałów smarowania w stosunku do warunków obciążenia i prędkości maszyny. Widoczne uszkodzenia powierzchni głowy stempla obejmują wytarcia, miejscowe zarysowania i oznaki przegrzania materiału. Tego typu defekty mogą prowadzić do nierównomiernego rozkładu siły prasowania i przyspieszonego zużycia krzywek. Dostosowanie interwałów smarowania do realnych warunków procesu są kluczowe dla uniknięcia podobnych awarii.

Zdjęcie nr. 4. Uszkodzenie geometryczne stempla wynikające z błędów montażu/demontażu

Na zdjęciu przedstawiono uszkodzenie tipa stempla, najczęściej powstające w wyniku nieostrożnego montażu lub demontażu narzędzia w rotorze tabletkarki. Tego typu uszkodzenia mogą również wynikać z nieprzestrzegania procedur utrzymania narzędzi, takich jak niewłaściwe przechowywanie czy użycie nieodpowiednich narzędzi pomocniczych. W większości przypadków taki defekt dyskwalifikuje narzędzie z dalszego użytkowania.

Zdjęcie nr. 5. Powierzchniowe zużycie czaszy stempla charakterystyczne dla formulacji o dużej zawartości ciał stałych

Na zdjęciu widoczna jest powierzchniowa degradacja warstwy roboczej stempla, powstała w wyniku długotrwałego kontaktu z granulatem o wysokiej ścieralności. Tego typu uszkodzenia są typowe dla formulacji zawierających dużą ilość ciał stałych o nieregularnych, ostrych krawędziach, które powodują mechaniczne ścieranie powierzchni metalu. Widoczne matowienie, miejscowe ubytki oraz mikrorysy prowadzą do pogorszenia właściwości roboczych narzędzia, w tym zwiększonego tarcia, trudności w odprowadzaniu masy oraz podatności na podklejanie produktu. Degradacja ta może także sprzyjać narastaniu osadów oraz zaburzać proces prasowania, szczególnie w warunkach dużej prędkości rotora i podwyższonej wilgotności granulatu. Regularna ocena wizualna stanu powierzchni roboczej oraz odpowiedni dobór powłok ochronnych lub materiału bazowego narzędzia są kluczowe dla ograniczenia tego typu zużycia.

Zdjęcie nr. 6. Pierścieniowy ślad zużycia (tzw. „ring”) na wewnętrznej powierzchni matrycy

Widoczny na zdjęciu pierścieniowy ślad zużycia (tzw. „ring”) powstał na skutek długotrwałego kontaktu wewnętrznej powierzchni roboczej matrycy z granulatem o wysokiej ścieralności. Charakterystyczny wzór zużycia jest wynikiem intensywnego, cyklicznego tarcia ciał stałych o ostrych krawędziach przy dużych prędkościach obrotowych tabletkarki. W strefie śladu obserwuje się utratę gładkości powierzchni, drobne rysy oraz lokalne matowienie, co może prowadzić do zakłóceń w równomiernym przepływie masy i wzrostu sił tarcia.

Zdjęcie nr. 7. Zużycie powierzchni stempla (czasza) w wyniku działania granulatu o agresywnej strukturze fizycznej

Na zdjęciu przedstawiono typowy przypadek postępującego zużycia powierzchni roboczej stempla, powstałego w wyniku intensywnego, powtarzalnego kontaktu z granulatem zawierającym komponenty o twardej i agresywnej strukturze fizycznej (np. sole mineralne, pigmenty nieorganiczne, niektóre ekstrakty roślinne). Objawy widoczne na zdjęciu obejmują mikrorysy, lokalne matowienie, początkową utratę gładkości oraz nieregularne ślady tarcia w strefie kontaktu z masą tabletkową. Tego typu zużycie zwiększa ryzyko przywierania produktu (klejenia), obniża estetykę tabletek.

Na podstawie przedstawionych przypadków uszkodzeń stempli i matryc w środowisku produkcji tabletek można wskazać szereg zaleceń technicznych oraz działań prewencyjnych, które znacząco podnoszą trwałość oprzyrządowania i stabilność procesu. Kluczowe znaczenie ma regularna ocena organoleptyczna powierzchni roboczych narzędzi – to najprostsza i jednocześnie najskuteczniejsza metoda wczesnego wykrywania defektów, takich jak deformacje, mikrorysy, adhezja czy ślady przegrzania, zanim wpłyną one negatywnie na parametry tabletek. Istotne jest również właściwe przygotowanie tabletkarki do pracy, w tym kontrola stanu technicznego rotora i rolek kompresyjnych oraz stosowanie odpowiednich narzędzi montażowych, szczególnie przy stemplach kształtowych. Równie ważne pozostaje dostosowanie materiału stempli i matryc do właściwości fizycznych granulatu – w przypadku formulacji zawierających twarde, ścierne komponenty zaleca się stosowanie materiałów o podwyższonej odporności na ścieranie lub powłok ochronnych, które minimalizują tarcie i przedłużają cykl życia narzędzia. Uzupełnieniem tych działań powinna być optymalizacja planu smarowania układu kompresji. Niezwykle istotne jest także precyzyjne określenie i konsekwentne przestrzeganie procedur mycia oraz suszenia narzędzi – błędy na tym etapie, takie jak zaleganie wilgoci, kontakt z agresywnymi detergentami lub nieprawidłowe suszenie, mogą prowadzić do korozji, utleniania powierzchni roboczych. Należy pamiętać, że na każdym etapie pracy ze stemplami i matrycami może dojść do uszkodzeń mechanicznych. W długofalowej perspektywie elementem nieodzownym w nowoczesnym zarządzaniu oprzyrządowaniem staje się elektroniczny system nadzoru i ewidencji narzędzi. Takie rozwiązanie pozwala nie tylko na pełną kontrolę cyklu życia narzędzi, ale także umożliwia rejestrowanie historii inspekcji, śledzenie zużycia, planowanie regeneracji oraz analizę przyczyn powtarzających się awarii. Wdrożenie systemu do zarządzania oprzyrządowaniem to dziś nie tylko narzędzie wspierające jakość – to niezbędny krok dla każdej organizacji, która dąży do stabilności, przewidywalności i zgodności procesów produkcyjnych z wymaganiami GMP. Zintegrowane podejście do narzędzi – oparte na inspekcji, profilaktyce, danych i systemowym nadzorze – stanowi fundament skutecznego zarządzania procesem tabletkowania.

Transformacja cyfrowa zarządzania oprzyrządowaniem – od oceny wizualnej do systemów predykcyjnych

Zarządzanie stemplami i matrycami w przemyśle farmaceutycznym wchodzi w etap głębokiej transformacji cyfrowej. Coraz większe znaczenie zyskują rozwiązania oparte na integracji danych, predykcji i automatyzacji. Kluczową rolę odgrywają tu systemy wykorzystujące sztuczną inteligencję (AI), analizę danych historycznych oraz sensorykę zintegrowaną z tabletkarkami. Dzięki temu możliwe staje się nie tylko bieżące monitorowanie zużycia narzędzi, ale również przewidywanie momentu ich wymiany — zgodnie z koncepcją utrzymania predykcyjnego (predictive maintenance), znaną już z innych gałęzi przemysłu.

Wdrażane obecnie systemy umożliwiają połączenie informacji z różnych źródeł – MES, ERP, LIMS – w celu automatycznego wykrywania odchyleń, generowania alertów oraz wspierania decyzji serwisowych. Inteligentna analityka pozwala optymalizować planowanie przeglądów, redukować koszty i ograniczać ryzyko przestojów produkcyjnych.

Równolegle wzrasta rola narzędzi służących do standaryzacji i transferu wiedzy operacyjnej. Rozwiązania umożliwiające dokumentowanie obserwacji i analiz przypadków wspierają rozwój kompetencji wewnątrz organizacji. W tym kontekście ocena organoleptyczna nie traci na znaczeniu — wręcz przeciwnie. Pozostaje praktyczną metodą pierwszego kontaktu, coraz częściej wspieraną technologią i doświadczeniem, co czyni ją integralnym elementem nowoczesnego systemu kontroli narzędzi.

TechPoint – Easy Tableting Process

W odpowiedzi na wyzwania nowoczesnej produkcji tabletek, wspólnie z zespołem opracowaliśmy bezpłatny program w chmurze, który upraszcza ocenę stempli i matryc oraz umożliwia ich bieżące dokumentowanie. Narzędzie to wspiera codzienną praktykę, oferując cyfrową inspekcję organoleptyczną, rejestrowanie uszkodzeń oraz efektywne zarządzanie informacją. TechPoint to niezwykle praktyczne wsparcie w procesie tabletkowania — opracowane z myślą o użytkownikach końcowych i środowiskach akademickich.

TechPoint – Easy Tableting Process to propozycja filozofii zarządzania narzędziami, opartej na obserwacji, ograniczeniu nieefektywnych pomiarów oraz wzmocnieniu roli kontroli wizualnej. Takie podejście nie tylko wspiera zgodność z GMP, ale realnie poprawia efektywność operacyjną i jakość produktu końcowego.

Więcej informacji na temat tego rozwiązania czytelnicy znajdą na stronie techpointcloud.pl. Zapraszamy do rejestracji i korzystania z darmowego oprogramowania, za którym stoi zespół doświadczonych praktyków i naukowców. Nasze rozwiązanie zapewnia: prostą obsługę, oszczędność czasu, wsparcie specjalistów oraz dostęp do sprawdzonego know-how.

Podsumowanie

Nowoczesne zarządzanie narzędziami w procesie tabletkowania wymaga nie tylko przestrzegania norm i procedur GMP, ale także elastycznego podejścia opartego na praktycznym doświadczeniu, technologii i analityce. Ocena organoleptyczna, niegdyś marginalizowana, staje się dziś fundamentem efektywnej inspekcji i źródłem cennego know-how. Jej uzupełnienie o cyfrowe narzędzia i predykcyjne modele analizy pozwala nie tylko lepiej reagować na zużycie narzędzi, ale przede wszystkim działać z wyprzedzeniem.

Wyzwania rynku farmaceutycznego – takie jak rosnąca presja na jakość, skracanie czasów kampanii produkcyjnych czy potrzeba minimalizacji strat – wymagają nowego podejścia. Nadszedł czas, aby inspekcja oprzyrządowania stała się realnym elementem strategicznego zarządzania produkcją, a nie jedynie punktem na liście obowiązków.

Budując przyszłość tabletkowania, warto oprzeć się zarówno na sprawdzonych, organoleptycznych metodach kontroli, jak i na innowacyjnych narzędziach, które czynią cały proces bardziej przewidywalnym, bezpiecznym i zoptymalizowanym.